Catégories de produits

Contactez-nous

Fabricant d accoudoirs pour chaise de bureau ergonomique et gaming

-

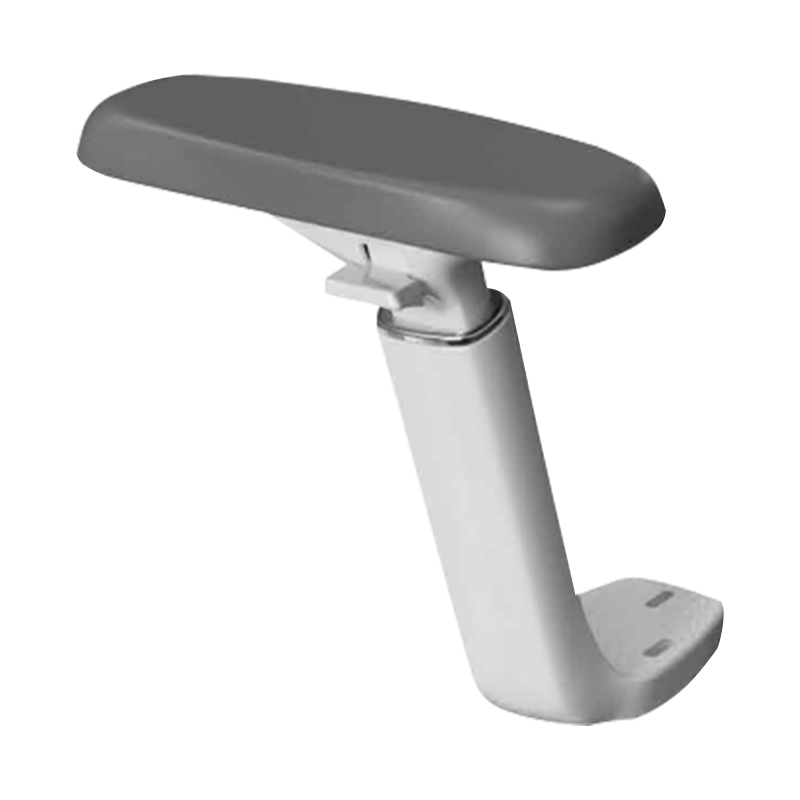

XL-306-4D

306 accoudoir 4D ergonomique multitifonctionnel, l'accoudoir peut être déplacé de haut en bas, à gauche et à droite

Cet accoudoir est exquis et dispose d'une gamme complète de fonctions de réglage: non seulement la hauteur ... -

XL-306B-4D

306b Chaise de bureau pivotante douce et confortable Nylon 4D Accoudoirs, les accoudoirs peuvent être ajustés à gauche et à droite

La fonction de réglage 4D unique de l'accoudoir permet à l'accoudoir d'être facilement ajusté de ... -

XL-501-4D

501 accoudoir 4D en nylon 4D à levage noir robuste, accessoires de meubles essentiels pour des sièges confortables

501 Accoudoir en nylon 4D en nylon 4D, accessoires de meubles essentiels pour des sièges confortables, est trait... -

XL-501A-4D

501A Ergonomic Adjustable Function Lift 4D Accoudoir, Pu Accoudoir PA

La surface de l'accoudoir est recouverte de coussinets d'accoudoir PU de haute qualité. Le matériau PU... -

XL-706-4D

706 PU PAD PAD MULTIFUCTION DE BUREAU DE MEUBLES DE BUREAU 4D Accoudoirs, accoudoirs de hauteur réglables

Cette chaise utilise un matériau PU de haute qualité pour faire du coussin de siège, qui est non seulement doux ... -

XL-707-4D

707 chaise en plastique antistatique réglable accoudoirs 4D accoudoirs, les accoudoirs peuvent être liés à l'inclinaison

Le matériau en nylon assure non seulement la durabilité de l'accoudoir, mais lui donne également une sensat... -

XL-706A-4D

706A Accoudoir à accoudoir souple réglable fonctionnel Nylon + Pu 4D Accoudoir, l'accoudoir peut être incliné vers le haut

Le matériau en nylon donne à l'accoudoir une caractéristique forte et durable, garantissant qu'elle re... -

XL-305-3D

305 chaise de bureau ergonomique avec des accoudoirs 3D qui peuvent être avancées et en arrière

L'accoudoir de chaise de bureau ergonomique 305 est conçu pour améliorer le confort et la santé des bureaux... -

XL-301-3D

301 Accessoires en fauteuil en 3D tournants gauche et droite

L'accessoire de chaise à accoudoir pivotant 301 3D est un accessoire de chaise polyvalente de haute qualité... -

XL-302A-3D

302a bras de fauteuil 3D tournant vers l'avant et vers l'arrière

302a est un fauteuil 3D multifonctionnel. Le support du bras spécialement conçu peut tourner librement dans plus... -

XL-303A-3D

303a Accoudoir en nylon 3D réglable pour chaise d'ordinateur de bureau multifonctionnel

L'accoudoir Nylon 3D 303A réglable est un accessoire accessoire de haute qualité conçu pour les chaises d&#... -

XL-302-3D

302 Réglage super lisse 3D Accessoires de chaise accessoire

302 L'accoudoir 3D réglable super lisse est un accessoire de chaise haute performance conçu pour les chaise...

à propos de nous

nouvelles

Élargissement des connaissances de l industrie

Comment s'assurer que la fonction ajustée multidimensionnelle (1d / 2d / 3d / 4d / 5d) du Ergonomic Adjustable Nylon Office Gaming Chair Awards est stable et fiable?

1. Clarifier les normes techniques et les exigences de base de la fonction d'ajustement multidimensionnelle

La fonction d'ajustement 1D à 5D de l'accoudoir de chaise de jeu ergonomique est essentiellement pour répondre aux besoins dynamiques de l'ajustement dynamique de l'utilisateur pour la hauteur de l'accoudoir, le devant et le dos, la gauche et la droite, l'angle, la rotation et d'autres directions à travers la conception de la structure mécanique de différentes dimensions. Parmi eux:

L'ajustement 1D fait généralement référence à un ajustement de hauteur unique, et il est nécessaire de s'assurer que le taux de blocage pendant le levage vertical est inférieur à 0,5%;

Le réglage 2D ajoute la fonction coulissante avant et arrière, nécessitant l'erreur de parallélisme du rail de guidage coulissant à être ≤0,3 mm;

Le réglage 3D ajoute une rotation de balançoire ou d'angle gauche et droite, et la coaxialité de l'axe de swing doit être garantie pour être ≤ 0,15 mm;

L'ajustement 4D est principalement un réglage du composé de hauteur d'angle tridimensionnelle, et l'espace structurel doit être contrôlé à 0,5 à 1 mm;

L'ajustement 5D appartient à un ajustement complet et il est nécessaire de prendre en compte l'indépendance de chaque mouvement et stabilité de liaison de chaque axe.

En prenant les normes techniques d'Anji Xielong Furniture Co., Ltd. Par exemple, le système de réglage de l'accoudoir développé par lui doit passer 100 000 cycles de test sans défaillance, ce qui nécessite un système de garantie de fiabilité complet de la sélection des matériaux à la conception structurelle.

2. Sélection des matériaux: construire une fondation pour la durabilité

Les performances du matériau en nylon affectent directement la stabilité du mécanisme d'ajustement et doivent être contrôlées à partir des dimensions suivantes:

Sélection du matériau de base: PA66 à 30% de nylon renforcé de fibres de verre est utilisé, avec une résistance à la traction de ≥80 MPa et un module de flexion de ≥2500 MPa, qui peut résister à une pression verticale de plus de 50 kg sans déformation. Les matières premières en nylon respectueuses de l'environnement sont sélectionnées et l'émission de formaldéhyde est ≤ 0,05 mg / m³ testé par SGS, et elle a passé la certification ignifuge UL94 V-2, ce qui améliore la rigidité du matériau tout en garantissant la sécurité.

Ajout additif: ajouter le lubrifiant en silicone pour améliorer le coefficient de frottement du nylon, de sorte que le coefficient de frottement statique du processus d'ajustement est ≤0,3, et le coefficient de frottement dynamique est ≤0,25, pour éviter les embouteillages d'ajustement; Ajouter les antioxydants (tels que les phénols entravés) pour prolonger la durée de vie vieillissante du matériau dans l'utilisation quotidienne à plus de 5 ans.

Optimisation structurelle: Utilisez des inserts métalliques (tels que l'alliage de cuivre ou l'acier inoxydable) dans des pièces clés telles que les manchons et les engrenages de réglage, et utiliser la technologie d'incorporation de moulage par injection pour améliorer la force de liaison entre le nylon et le métal, avec une résistance à l'arrière de ≥30 MPa pour empêcher la fracture de la fatigue plastique causée par un réglage à long terme.

3. Conception de la structure mécanique: technologie de précision et anti-localisation

Le noyau de la stabilité du réglage multidimensionnel réside dans la conception anti-fatie de la structure mécanique:

Mécanisme de réglage de la hauteur: adopte la structure de verrouillage du calage du rack de rack de rack, le module de rack ≥0,5, l'angle dentaire 20 °, la profondeur de maillage du clidonage et du rack ≥2 mm et coopèrent avec la tension de ressort (2-3N) pour garantir aucun relâchement après le verrouillage. L'équipe technique d'Anji Xielong Furniture Co., Ltd. a optimisé la distribution des contraintes des engrenages par analyse par éléments finis, de sorte que la contrainte maximale à la racine de la dent est ≤60% de la limite d'élasticité du matériau.

Mécanisme de glissement avant / gauche à droite: En utilisant la conception de roulements de billes de guide à double piste, la rectitude du guide est ≤ 0,1 mm / m, la tolérance au diamètre de la bille est de ± 0,01 mm et le buteur limite (erreur de course ± 0,5 mm) est utilisé pour empêcher le déraillement. Par exemple, la résistance glissante de son accoudoir 2D est contrôlée à 5-8n, ce qui assure un réglage lisse et évite le glissement accidentel.

Mécanisme de rotation d'angle: En utilisant une combinaison de broches de positionnement de l'amortisseur de frottement, le couple de l'amortisseur doit être réglé en fonction de la dimension de réglage: l'amortissement de balançoire gauche-droite de l'accoudoir 3D est de 1 à 2n ・ m, et l'amortissement de rotation multi-angles de l'accoudoir 4D est de 2 à 3N ・. La perte de frottement est réduite par la graisse à base de silicone (viscosité ≥1000CST) et la profondeur d'insertion de la broche de positionnement est ≥3 mm pour garantir que la déviation est ≤1 ° après le verrouillage de l'angle.

Conception anti-pertinence: toutes les vis de connexion sont enduites d'une colle anti-logement (comme Loctite 243), et le couple de serrage est mis en œuvre selon la norme ISO 898-1 (couple de vis M4 2,5-3,5N ・ M), et vérifié par test de vibration (fréquence 20-200Hz, accélération 5G, dénaturation 2 heures) sans se desserrer.

4. Contrôle du processus de fabrication: gestion de précision de la moisissure à l'assemblage

Processus de moulage par injection: Moule de coureur à chaud (précision de contrôle de la température ± 2 ℃), température de fonte 260-280 ℃, pression d'injection 80-100MPA, pression de maintien de 40 à 60 MPa, le temps de refroidissement est fixé en fonction de l'épaisseur de la pièce (≥30 secondes), garantissant que le taux de rétrécissement des pièces en nylon est ≤ 0,8% et la tolérance dimensionnelle est contrôlée à l'intérieur de ± 0,0. Le moule adopte la technologie de polissage miroir allemand (rugosité RA≤0,2 μm) pour réduire l'interférence des territoires d'injection sur le mécanisme d'ajustement.

Traitement des pièces métalliques: les arbres de réglage, les engrenages et autres pièces métalliques sont traités par précision CNC, avec une tolérance dimensionnelle de ± 0,05 mm, et la surface est traitée avec un alliage de nickel de zinc (épaisseur de placage 5-8 μm). Le test de pulvérisation saline est ≥ 500 heures sans rouille pour éviter le brouillage de réglage causé par l'oxydation des métaux.

Contrôle de la qualité de l'assemblage: Établir un processus d'assemblage standardisé (SOP), la clairance de l'assemblage de chaque joint de réglage est testée par une jauge de fiche (telle que le dégagement radial de l'arbre de réglage de la hauteur ≤ 0,1 mm), et la force de resserrement des vis clés est calibrée avec une clé à couple. Après assemblage, des tests fonctionnels à 100% sont effectués (ajustez chaque dimension plus de 3 fois) pour éliminer le brouillage, le bruit anormal et d'autres produits défectueux.

5. Vérification des tests: système d'évaluation de la fiabilité multidimensionnelle

Test de charge statique: appliquez une force verticale 100N, une force avant et arrière 50N et une force 30N gauche et droite à l'extrémité de la main courante pendant 24 heures, mesurer la déformation ≤1 mm et restaurer l'erreur de position d'origine après le déchargement ≤ 0,5 mm. Les produits d'Anji Xielong Furniture Co., Ltd. doivent passer le test de 3 fois la charge nominale (force verticale 300N) sans dommages structurels.

Test de fatigue dynamique: test de cycle en fonction de la fréquence de réglage des différentes dimensions: ajustement de hauteur 1D 100 000 fois, 2D vers l'avant et vers l'arrière 50 000 fois, ajustement de l'angle 3D 30 000 fois. Après le test, le relâchement du mécanisme est ≤ 0,5 mm et l'atténuation d'amortissement de frottement est ≤ 15%.

Test d'adaptabilité environnementale: l'accoudoir est placé dans un environnement de -20 ℃ à 60 ℃ pendant 24 heures chacun, puis un test fonctionnel est effectué. Il est nécessaire que le changement de résistance sous une température extrême soit ≤ 20% et qu'il n'y ait pas de fissure ou de déformation fragile en plastique.

Test de simulation ergonomique: invitez les utilisateurs de différents types de corps (hauteur 150-190 cm, poids 50-100kg) pour effectuer un test d'utilisation de 30 jours pour recueillir des commentaires sur la douceur de la fiabilité de l'ajustement et du verrouillage. La satisfaction doit atteindre plus de 90 points (score complet 100).

6. Maintenance d'utilisation et support après-vente: étendre le cycle de stabilité

Formation des utilisateurs: L'équipe technique fournit aux clients des conseils d'installation et une formation d'utilisation, clarifie la plage de réglage (comme la plage de réglage de la hauteur de 100 à 150 mm) et la méthode de fonctionnement correcte (éviter un ajustement violent) et réduit les dommages structurels causés par une mauvaise utilisation. Par exemple, son manuel de formation indique spécifiquement: le réglage multi-angle de l'accoudoir 5D doit être utilisé dans l'ordre de "hauteur d'abord, puis avant et arrière, et enfin angle".

Plan de maintenance régulière: Il est recommandé aux utilisateurs de nettoyer et de lubrifier le mécanisme de réglage tous les 3 mois, et d'utiliser des lubrifiants secs à base de silicone (comme le CRC 110) pour pulvériser sur les rails de guidage coulissant et les arbres rotatifs pour empêcher l'accumulation de poussière et augmenter la résistance. L'équipe de service après-vente de l'entreprise peut fournir des services de maintenance sur place, avec un temps de réponse ≤ 24 heures.

Mécanisme d'avertissement de défaut: l'accoudoir possède un capteur de micro-mouvement intégré (configuration facultative). Lorsque la résistance à l'ajustement augmente anormalement (dépasse 150% de la valeur nominale) ou que le verrouillage échoue, un avertissement précoce est émis via le système de contrôle des sièges, et l'utilisateur peut contacter le service après-vente à temps pour éviter que le problème ne se développe.