Quelles sont les caractéristiques et les avantages des accoudoirs multifonctionnels en alliage en aluminium chromé en termes de matériel, de processus et d'utilisation?

Avantages uniques des matériaux en alliage en aluminium chromé

Par rapport aux alliages d'aluminium ordinaires, les matériaux en alliage en aluminium chromé ont des différences significatives de dureté, de résistance à l'usure et de résistance à la corrosion. Les alliages en aluminium eux-mêmes ont les caractéristiques de faible densité et de poids léger, qui conviennent aux accoudoirs de chaise avec des exigences de poids. Le placage chromé est de couvrir la surface de l'alliage en aluminium avec une couche de chromée. La dureté du métal chromé est extrêmement élevée, ce qui améliore considérablement la dureté de surface des alliages en aluminium chromé, ce qui le rend moins susceptible d'être rayé ou usé en usage quotidien. En termes de résistance à la corrosion, la couche de chrome peut former un film d'oxyde dense, qui isole efficacement l'air et l'humidité de la matrice en alliage d'aluminium, réduit considérablement le risque de corrosion d'oxydation des alliages d'aluminium et prolonge la durée de vie des arrestres.

711-5d Chaise de jeu Chrome en aluminium allié en alliage multifonctionnel Parts-5D

Étapes et effets du processus de placage chromé

-

Étape de prétraitement: nettoyage et préparation de base

En tant que début du processus de placage chromé, la tâche principale du stade de prétraitement est de nettoyer profondément les accoudoirs en alliage en aluminium, de supprimer de manière globale l'huile, les impuretés et le film d'oxyde à la surface, et de poser une base solide pour la bonne combinaison de la couche de placage chromée ultérieure et de la matrice d'alliage en aluminium.

En termes d'élimination des taches d'huile, une variété de méthodes de nettoyage sont généralement utilisées. Pour les taches d'huile plus légères, les agents de nettoyage alcalins peuvent être utilisés pour le traitement. Les ions d'hydroxyde de l'agent de nettoyage alcalin peuvent réagir avec la graisse dans les taches d'huile pour saponify, décomposant la graisse en sels d'acides gras solubles dans l'eau et en glycérol, en éliminant ainsi les taches d'huile. Pour les taches d'huile tenaces, des solvants organiques sont utilisés pour le nettoyage. Les solvants organiques peuvent dissoudre les taches d'huile et décoller la graisse de la surface des mains courantes en fonction du principe de dissolution similaire. Pendant le processus de nettoyage, les mains courantes en alliage en aluminium sont généralement immergées dans le liquide de nettoyage et l'équipement de nettoyage à ultrasons sont utilisés en même temps. Les vibrations à haute fréquence générées par des ondes à ultrasons peuvent former d'innombrables petites bulles dans le liquide. Ces bulles généreront un fort impact lorsqu'ils éclatent, améliorant davantage l'effet de nettoyage et garantissant que les taches d'huile sont complètement retirées.

L'ablation des impuretés ne doit pas non plus être ignorée. Les impuretés peuvent provenir de débris résiduels, de poussière, etc. dans le processus de production. Si ces substances restent à la surface de la main courante, elles affecteront la planéité et l'adhésion de la couche de placage chromé. Les méthodes de nettoyage mécanique courantes, telles que le sableux, utilisent du sable pulvérisé à grande vitesse pour frapper la surface de la main courante pour éliminer les impuretés. Dans le même temps, il peut également former un certain degré de rugosité à la surface, augmenter la zone de contact entre la couche de placage chromé et le substrat et améliorer l'adhésion. Cependant, l'intensité et le temps de sable doivent être strictement contrôlés. Une intensité excessive ou un long temps peut causer des dommages excessifs à la surface de l'alliage en aluminium, affectant la résistance et l'apparence de la main courante.

L'élimination du film d'oxyde nécessite l'utilisation de méthodes chimiques. Bien que le film d'oxyde à la surface de l'alliage d'aluminium puisse jouer un rôle protecteur dans une certaine mesure, il n'est pas propice à l'adhésion de la couche de placage chromée. Les solutions acides, telles qu'une solution mixte d'acide nitrique et d'acide hydrofluorique, sont généralement utilisées pour graver la main courante. La solution acide réagira chimiquement avec le film d'oxyde et le dissoudra et l'élirera. Pendant l'opération, la concentration de la solution et le temps de gravure doivent être contrôlées avec précision. Si la concentration est trop élevée ou si le temps est trop long, le substrat en alliage en aluminium peut être excessivement corrodé, entraînant une taille plus petite et une résistance réduite de la main courante; Si la concentration est trop faible ou si le temps est trop court, le film d'oxyde ne sera pas complètement retiré, affectant l'effet de placage chromé.

Si le nettoyage n'est pas minutieux au stade de prétraitement, l'huile résiduelle et les impuretés entraveront le dépôt d'ions chromiums à la surface de l'alliage d'aluminium pendant le processus de placage chromé. L'huile formera une couche d'isolement à la surface, ce qui rend impossible les ions de chrome de contacter la matrice en alliage en aluminium; Les impuretés deviendront des défauts dans la couche de placage chromé, provoquant des bulles et des pelage dans la couche de placage chromé, ce qui affecte sérieusement la qualité de qualité et le service de la main courante.

-

Étape d'activation de pré-placage: améliorer l'activité de surface

Une fois le nettoyage de prétraitement terminé, la main courante en alliage en aluminium entre dans l'étape d'activation de préalable. Le but de cette étape est de rendre la surface de l'alliage d'aluminium très actif grâce au traitement des solutions chimiques, et d'améliorer encore son adhésion à la couche de placage chromé.

Généralement, une solution diluée d'acide sulfurique ou d'acide chlorhydrique est utilisée pour activer la main courante. Dans la solution, les atomes à la surface de l'alliage d'aluminium réagiront avec les ions hydrogène dans la solution, ce qui rend les atomes de surface dans un état activé instable. Ce processus formera de minuscules fosses et protubérances à la surface de l'alliage d'aluminium, augmentera la rugosité de surface et la surface spécifique, et fournira ainsi plus de sites pour le dépôt d'ions chromiums. Dans le même temps, le processus d'activation peut également éliminer le film d'oxyde extrêmement mince qui peut rester après le prétraitement, garantissant que les ions chromiums peuvent contacter directement la surface de l'alliage d'aluminium frais pendant le processus de placage chromé.

Le temps de traitement d'activation et la concentration de solution doivent également être contrôlés avec précision. Si le temps est trop court, l'activation de la surface n'est pas suffisante et l'adhésion ne peut pas être efficacement améliorée; Si le temps est trop long, il peut provoquer une corrosion excessive à la surface de l'alliage en aluminium. La concentration en solution doit également être ajustée en fonction de la composition et de l'état de surface de l'alliage en aluminium. La concentration appropriée peut assurer l'effet d'activation sans endommager le substrat.

-

Processus de placage chromé: le lien de dépôt clé

Le processus de placage chromé est le cœur de l'ensemble du processus. En plongeant la main courante traitée dans la solution de placage chromé, les ions chromiums sont réduits et déposés à la surface de la main courante sous l'action du courant pour former une couche de placage chromé.

La solution de placage chromée contient généralement de l'acide chromique comme composant principal et additifs tels que l'acide sulfurique. L'acide chromique ionisera les ions de chrome dans la solution. Lorsque la main courante est connectée au circuit sous forme de cathode, sous l'action du champ électrique, les ions de chrome dans la solution se déplaceront à la surface de la main courante, obtiendront des électrons à la surface et seront réduits en chrome métallique, se déplaçant ainsi pour former une couche de placage chromée.

L'épaisseur et l'uniformité de la couche de placage chromé sont affectées par de nombreux facteurs tels que le temps d'électroples et la densité de courant. Le temps d'électroples détermine directement la quantité de dépôt d'ions chromiums. Plus le temps est long, plus la couche de placage chromée est épaisse. Cependant, un temps d'électroplaste trop long augmentera non seulement les coûts de production, mais peut également entraîner des problèmes tels que la rugosité et les fissures dans la couche de placage chromé. La densité actuelle affecte le taux de dépôt et l'uniformité de distribution des ions de chrome. Une densité de courant plus élevée peut accélérer la vitesse de placage chromée, mais si elle est trop grande, elle formera un taux de dépôt excessivement élevé localement sur la surface de la main courante, entraînant une épaisseur inégale de la couche de placage chromée, et même des phénomènes brûlants, noircis et d'autres phénomènes. Par conséquent, il est nécessaire d'ajuster avec précision le temps d'électroples et la densité de courant en fonction de la forme, de la taille et de la qualité des exigences de la main courante et de la couche de placage chromée pour garantir qu'une couche de placage chromée uniforme, dense et modérément épaisse se forme à la surface de la main courante. Cela peut non seulement améliorer la résistance à l'usure de la main courante, ce qui la rend plus résistante aux rayures dans une utilisation quotidienne, mais aussi à la main courante une apparence lumineuse et magnifique, améliorant la qualité globale du produit.

-

Étape post-traitement: améliorer les performances et la protection

Une fois le placage de Chrome terminé, le stade post-traitement commence. Cette étape implique principalement le nettoyage et le séchage des mains courantes plaquées chromées, et certaines d'entre elles seront scellées pour améliorer encore leurs performances anti-corrosion.

Le nettoyage est de retirer la solution de placage chromée résiduelle à la surface de la main courante. Si la solution demeure, les produits chimiques peuvent corroder la couche de placage chromée et le substrat en alliage d'aluminium pendant l'utilisation ultérieure. Le nettoyage adopte généralement une méthode de lavage d'eau à plusieurs étapes, rince d'abord avec de l'eau courante pour éliminer la majeure partie de la solution, puis rincer avec de l'eau déionisée pour s'assurer qu'il n'y a pas de produits chimiques résiduels à la surface.

Le processus de séchage doit également être opéré avec prudence. Si le séchage n'est pas minutieux, l'humidité résiduelle peut former des taches d'eau à la surface de la couche de placage chromée, affectant l'apparence et peut également provoquer une corrosion locale. Généralement, le séchage à l'air chaud ou le séchage sous vide sont utilisés pour évaporer rapidement l'humidité à la surface de la main courante à la température et au temps appropriés.

Le traitement d'étanchéité est un moyen important d'améliorer encore les performances anti-corrosion. En revêtir un film de protection à la surface de la couche de placage chromé, comme un revêtement organique ou un revêtement inorganique, il peut isoler efficacement l'air et l'humidité de la couche de placage chromée et prolonger la durée de vie de la main-d'œuvre. Les revêtements organiques peuvent être appliqués en pulvérisant ou en plongeant pour former un film uniforme avec une bonne flexibilité et une bonne résistance aux intempéries; Les revêtements inorganiques forment généralement un film chimique dense à la surface de la couche plaquée chromée par un traitement de conversion chimique pour améliorer sa résistance à la corrosion.

Contrôle de la qualité du processus de production

-

Aachat de matières premières: jetant les bases de la qualité

L'achat de matières premières est le lien de départ de la production. Le dépistage strict des matériaux en alliage en aluminium est la première étape pour assurer la qualité du produit. Lors de l'achat, la composition chimique et les propriétés mécaniques des alliages d'aluminium doivent être entièrement testées. En termes de composition chimique, le rapport de contenu des principaux éléments d'alliage dans les alliages d'aluminium affecte directement ses performances. Par exemple, le magnésium peut améliorer la résistance et la résistance à la corrosion des alliages d'aluminium, le silicium peut améliorer ses propriétés de coulée et le cuivre peut améliorer la dureté et la force. Le personnel d'achat doit utiliser des équipements professionnels tels que les spectromètres pour mesurer avec précision divers éléments dans les matériaux en alliage en aluminium pour garantir que leur composition répond aux normes prédéfinies. Si le contenu d'un certain élément est trop élevé ou trop faible, il aura un effet négatif sur les performances de traitement ultérieures et utilise les performances de la main courante. Par exemple, la teneur en alliage des éléments insuffisante peut faire en sorte que la main courante soit insuffisamment forte et incapable de résister à la pression en usage normal.

En plus de la composition chimique, les tests de propriétés mécaniques sont également indispensables. Grâce à des tests de traction, des indicateurs clés tels que la résistance à la traction, la limite d'élasticité et l'allongement des matériaux en alliage en aluminium peuvent être obtenus. La résistance à la traction reflète la capacité du matériau à résister à la fracture de la traction, la limite d'élasticité indique la valeur de contrainte lorsque le matériau commence à produire une déformation plastique évidente, et l'allongement reflète la plasticité du matériau. Ce n'est que lorsque ces indicateurs de performance mécanique répondent aux exigences spécifiées que le matériau en alliage en aluminium peut avoir suffisamment de résistance, de ténacité et de plasticité pour répondre à la production et au traitement des mains courantes et des besoins d'utilisation réels. De plus, la qualité de surface des matières premières ne peut pas être ignorée. Il est nécessaire de vérifier s'il y a des défauts tels que des fissures, des trous de sable, des inclusions, etc. à la surface du matériau pour éviter les défauts de surface affectant le traitement ultérieur et la qualité du produit fini.

-

Lien de fusion en alliage en aluminium: paramètres de contrôle de contrôle

La fusion en alliage en aluminium est une étape clé pour convertir les matières premières en matériaux appropriés, et il est crucial de contrôler la température et le temps de fusion. Au début de la fusion, le four doit être chauffé à une température appropriée pour faire fondre progressivement les matières premières en alliage en aluminium. Lorsque la température est trop basse, l'alliage d'aluminium ne peut pas être complètement fondu et un grand nombre de défauts tels que les pores et les inclusions de scories seront générés à l'intérieur. Ces pores affaibliront la force structurelle de la main courante et deviendront facilement la source d'expansion des fissures lorsqu'ils sont soumis à des forces externes; Les inclusions de scories détruiront la continuité du matériau et réduiront les performances globales de la main courante.

Si la température de fusion est trop élevée ou si le temps est trop long, les éléments d'alliage de l'alliage en aluminium seront brûlés. Par exemple, le magnésium est facilement oxydé et volatilisé à des températures élevées, entraînant une diminution de la teneur en magnésium dans l'alliage, affaiblissant ainsi la résistance et la résistance à la corrosion de l'alliage d'aluminium. Dans le même temps, la fusion à haute température à long terme fera également que les grains en alliage en aluminium feront grossir, réduiront la ténacité du matériau et rendront la main courante plus susceptible de se casser lorsqu'elle est affectée. Afin de contrôler avec précision le processus de fusion, les capteurs de température tels que les thermocouples sont généralement utilisés dans la production pour surveiller la température dans le four en temps réel, et la puissance de chauffage est ajustée via un système de contrôle automatisé pour garantir que la température est stable dans une plage appropriée. Pour le temps de fusion, il sera raisonnablement fixé en fonction de facteurs tels que le type d'alliage d'aluminium et la quantité de flux, et une personne dédiée sera organisée en temps et en surveillance pour éviter d'affecter les performances du matériau en raison d'un contrôle du temps inapproprié.

-

Processus de moulage: taille et apparence de garantie

La moulure des accoudoirs est une étape importante pour donner la forme du produit. Qu'il s'agisse de casting, de forgeage ou d'autres processus de moulage, la précision dimensionnelle et la qualité de surface de l'accoudoir doivent être strictement garanties. Dans le processus de casting de dépérissement, la précision de conception et de fabrication du moule affecte directement la taille de l'accoudoir. L'écart dimensionnel du moule entraînera un accoudoir moulé à ne pas répondre aux exigences de conception et ne peut pas être assemblé normalement avec d'autres parties du siège. Par conséquent, une fois le moule traité, il est nécessaire d'utiliser des équipements de détection de haute précision tels qu'un instrument de mesure à trois coordonnées pour mesurer ses dimensions clés pour garantir que l'erreur est contrôlée dans une très petite plage.

Pendant le processus de casting de dépérissement, les paramètres de casting de la matrice tels que la pression de casting de la matrice, la vitesse de casting de la matrice et la température du moule affecteront également la qualité de l'accoudoir. Si la pression de casting de dépérissement est insuffisante, le liquide en alliage en aluminium ne peut pas remplir complètement la cavité du moule, ce qui entraînera des problèmes tels que le manque de matériau et la surface inégale de l'accoudoir; Si la vitesse de casting est trop rapide, le liquide en alliage en aluminium générera des turbulences dans la cavité et de l'air d'entraînement pour former des pores. Dans le processus de forgeage, le contrôle des paramètres tels que le rapport de forge, la température de forgeage et le nombre de pièces de relais sont cruciaux. Le rapport de forgeage approprié peut affiner les grains en alliage en aluminium et améliorer les propriétés mécaniques du matériau; Mais une mauvaise température de forge et un nombre de fois peuvent provoquer des fissures ou une structure inégale à l'intérieur de la main courante. Une fois la main courante formée, il est également nécessaire d'inspecter soigneusement sa qualité de surface par inspection visuelle, inspection tactile, etc. pour éviter des défauts tels que l'inégalité de surface et les bourreaux.

-

Lien de placage chromé: assurer la qualité du revêtement

En plus de suivre strictement les paramètres du processus de placage chromé, la liaison de placage chromé est également essentielle pour la détection de la qualité de la couche de placage chromée. Pendant le processus de placage chromé, de légers écarts dans les paramètres tels que le temps d'électroples, la densité de courant et la composition de la solution de placage chromé peuvent affecter la qualité de la couche de placage chromée. Afin d'assurer la stabilité des paramètres, la ligne de production sera équipée d'un équipement de surveillance des paramètres spéciaux, tels que des capteurs actuels, des analyseurs de composition de solution, etc., pour surveiller et ajuster automatiquement les paramètres pertinents en temps réel.

Pour la détection de la qualité de la couche de placage chromée, le test de pulvérisation saline est souvent utilisé pour tester sa résistance à la corrosion. La main courante chromée est placée dans une chambre d'essai de pulvérisation saline pour simuler l'environnement sévère d'une humidité élevée et d'un spray salin élevé. Les performances anti-corrosion de la couche plaquée chromée sont évaluées en observant si la rouille ou le décollage se produit dans le délai spécifié. Le test de dureté est utilisé pour tester la dureté de la couche plaquée chromée. Les méthodes de test courantes incluent le test de dureté Rockwell et le test de dureté Vickers. En appliquant une certaine charge à la surface de la couche plaquée chromée et en mesurant la taille de l'indentation pour calculer la valeur de dureté, il est assuré que la couche chromée a une dureté suffisante pour répondre aux exigences de résistance à l'usure à usage quotidien. De plus, l'uniformité d'épaisseur de la couche plaquée chromée est également testée. L'épaisseur de la couche plaquée chromée dans différentes parties de la main courante est mesurée à l'aide d'un équipement tel qu'un spectromètre de fluorescence aux rayons X pour éviter la sur-épaisseur locale ou la sur-mince.

-

Assemblage et test de produit fini: contrôle final

Une fois le produit fini assemblé, la main courante doit être testée pour les performances globales, qui est le dernier point de contrôle de qualité avant que le produit ne quitte l'usine. En termes de test de capacité porteuse, la charge correspondante sera appliquée en fonction de la norme de conception de la main courante pour observer si la main courante est déformée ou cassée. Par exemple, la pression exercée par le bras humain pendant une utilisation normale et la force d'impact inattendue qui peuvent se produire sont simulées pour garantir que l'accoudoir peut maintenir la stabilité structurelle dans diverses conditions de travail.

Pour les accoudoirs multifonctionnels avec des pièces mobiles, le test de flexibilité des pièces mobiles est essentiel. En ajustant à plusieurs reprises la hauteur, l'angle et d'autres parties mobiles de l'accoudoir, vérifiez si son fonctionnement est lisse et s'il y a des problèmes tels que le brouillage et le bruit anormal. Dans le même temps, les parties de connexion des pièces mobiles seront également testées pour la résistance pour empêcher les risques de sécurité tels que le relâchement et la chute pendant une utilisation fréquente. De plus, l'apparence de l'accoudoir sera enfin inspectée, notamment s'il y a des rayures et des différences de couleurs sur la couche de placage chromé, si la surface de l'accoudoir est lisse et plate, etc. Seuls les produits qui répondent aux exigences peuvent être finalement expédiés et livrés à l'utilisateur.

Par un contrôle de qualité strict de chaque lien clé dans le processus de production de Accoudrés de chaises multifonctionnelles en alliage en alliage en aluminium chromé , de la sélection minutieuse des matières premières à l'inspection complète des produits finis, chaque étape incarne la poursuite de la qualité, garantissant que le produit final peut répondre à des normes élevées de performance, de qualité et d'apparence, et répondre aux besoins du marché et des utilisateurs.

Large gamme de scénarios d'application

En plus des chaises de bureau, les accoudoirs de chaise multifonctionnelle en alliage en aluminium chromé ont également un large éventail d'applications. Dans le domaine des transports en commun, tels que les sièges d'avion et les sièges ferroviaires à grande vitesse, ses caractéristiques légères et à haute résistance répondent aux exigences de transport pour les sièges légers et de sécurité. Dans le même temps, le placage chromé lui permet de rester belle même sous une utilisation fréquente. Dans les lieux médicaux, tels que les chaises d'attente à l'hôpital et les chaises d'entraînement en réadaptation, la résistance à la corrosion des accoudoirs en alliage en aluminium chromé est facile à nettoyer et à désinfecter, ce qui peut prévenir efficacement la croissance des germes, et ses caractéristiques multifonctionnelles peuvent répondre aux besoins d'utilisation de différents patients. Dans les lieux de loisirs, tels que les sièges de théâtre et les sièges auditorium, sa belle apparence et son expérience à usage confortable améliorent la qualité de l'environnement global.

Manifestation et réalisation des caractéristiques multifonctionnelles

Les caractéristiques multifonctionnelles des accoudoirs multifonctionnels en alliage en aluminium en aluminium chromé se reflètent principalement dans l'ajustement, le confort et la praticité. En termes de réglage, grâce à une conception structurelle spéciale, comme l'utilisation de rails de diapositives, de charnières et d'autres composants, la hauteur et l'angle des accoudoirs peuvent être ajustés pour s'adapter aux utilisateurs de différentes hauteurs et habitudes d'utilisation. En termes de confort, la forme de surface de l'accoudoir est conçue ergonomique pour s'adapter à la courbe du bras et réduire la pression sur le bras causée par une utilisation à long terme. La praticité se reflète dans certaines fonctions supplémentaires. Par exemple, certains accoudoirs ont un espace de stockage pour les petits objets; Certains accoudoirs ont intégré des ports de charge pour répondre aux besoins de charge des appareils électroniques des utilisateurs. Ces fonctions sont obtenues grâce à une conception structurelle raisonnable et à une combinaison de composants, ce qui assure non seulement la résistance et la stabilité de l'accoudoir, mais lui donne également plus de valeur d'utilisation.

Avantages de la protection de l'environnement et du recyclage

Par rapport aux accoudoirs de chaise composés d'autres matériaux, les accoudoirs multifonctionnels en alliage en aluminium chromé ont des avantages évidents dans la protection de l'environnement et la recyclabilité. L'alliage d'aluminium lui-même est un matériau métallique recyclable. Après la fin de la durée de vie de l'accoudoir, il peut être recyclé et relâché pour fabriquer de nouveaux produits en alliage en aluminium, en réduisant les déchets de ressources. Le processus de placage chromé s'améliore également en termes de protection de l'environnement. Le nouveau processus de placage chromé utilise des méthodes de liquide d'électroples et de traitement plus respectueuse de l'environnement pour réduire le risque de pollution par les métaux lourds. De plus, l'accoudoir en alliage en aluminium chromé a une longue durée de vie, ce qui réduit la fréquence du remplacement des produits et réduit indirectement la consommation d'énergie et la pollution de l'environnement dans le processus de production.

L'influence des facteurs de fusion sur la performance

Pendant le processus de production, la température de fusion et le temps de l'alliage d'aluminium ont un impact significatif sur la force et la ténacité de l'accoudoir. La température de fusion appropriée peut complètement faire fondre l'alliage d'aluminium et assurer la distribution uniforme des éléments d'alliage, améliorant ainsi la force et la ténacité de l'accoudoir. Si la température est trop élevée, les éléments d'alliage à faible point de fusion dans l'alliage d'aluminium se volalleront en grande quantité, entraînant des changements dans la composition en alliage et réduisant les propriétés mécaniques de l'accoudoir; Si la température est trop basse, l'alliage d'aluminium ne peut pas être complètement fondu et il y a des particules de métal non mis en œuvre à l'intérieur, qui formeront des points de concentration de contrainte, réduiront la ténacité de l'accoudoir et faciliteront la rupture pendant l'utilisation. Le temps de fusion est également important. Si le temps est trop court, les éléments d'alliage ne peuvent pas être complètement dissous et diffusés, affectant les performances de l'accoudoir; Si le temps est trop long, il augmentera la consommation d'énergie et peut également entraîner l'alliage d'aluminium à absorber l'air, produire des défauts tels que les pores et réduire la résistance et la ténacité de l'accoudoir.

Considérations de conception d'apparence

La conception de l'apparence de l'accoudoir multifonctionnel en alliage en aluminium chromé a une idée unique pour équilibrer l'esthétique et la praticité. En termes de couleur, le placage chromé lui-même donne à l'accoudoir un aspect métallique brillant, et la couleur la plus courante est de l'argent vif. Cette couleur est non seulement à la mode et belle, mais améliore également la note globale de la chaise. En termes de conception de style, il sera conçu en combinaison avec l'ergonomie et les scénarios d'utilisation. Par exemple, sur les présidents de bureau, les accoudoirs sont simples et lisses, ce qui est pratique pour les utilisateurs de placer et de déplacer leurs bras naturellement; Sur les chaises de loisirs, des formes plus arrondies et sinueuses peuvent être utilisées pour augmenter le confort et la beauté visuelle. Dans le même temps, le traitement Edge des accoudoirs prêtera également attention aux détails pour éviter les coins pointus et empêcher les rayures des utilisateurs.

Avantages pour la santé des utilisateurs

L'utilisation des accoudoirs multifonctionnels en alliage en aluminium chromé peut apporter aux utilisateurs de nombreux avantages pour la santé. Sa conception ergonomique peut fournir un bon soutien aux armes et aux épaules. Dans les scènes de bureau, pour les utilisateurs qui utilisent des ordinateurs pendant longtemps, les accoudoirs de hauteur et d'angle appropriés peuvent réduire la pression sur les armes et les épaules, éviter la fatigue musculaire et la douleur causées par les bras suspendus ou les postures incorrectes et réduire le risque de maladies telles que la périarthrite de l'épaule et de la spondylose cervicale. Pour les personnes à mobilité réduite ou les personnes âgées, un accoudoir robuste et modérément élevé peut les aider à se lever et à s'asseoir, à assurer la protection de la sécurité et à réduire la possibilité de tomber et de se blesser.

Points de maintenance

Avec l'augmentation de la durée de vie, l'entretien des accoudoirs multifonctionnels en alliage en aluminium en aluminium chromé doit faire attention à certains points clés. Dans un usage quotidien, évitez de gratter la surface de l'accoudoir avec des objets pointus pour éviter d'endommager le placage chromé. Lors du nettoyage, utilisez un tissu humide doux pour essuyer. S'il y a des taches tenaces, utilisez un détergent neutre et évitez d'utiliser des détergents acides ou alcalins pour éviter la corrosion du placage chromé et du substrat en alliage d'aluminium. Pour pièces d'accoudon réglables , vérifiez régulièrement si leurs pièces de connexion sont lâches, resserrez-les dans le temps et assurez-vous l'utilisation normale de l'accoudoir. Si la couche de placage chromé se révèle partiellement détaché, elle doit être réparée à temps pour empêcher la corrosion d'oxydation du substrat en alliage en aluminium après exposition, ce qui affectera les performances et l'apparence de l'accoudoir.

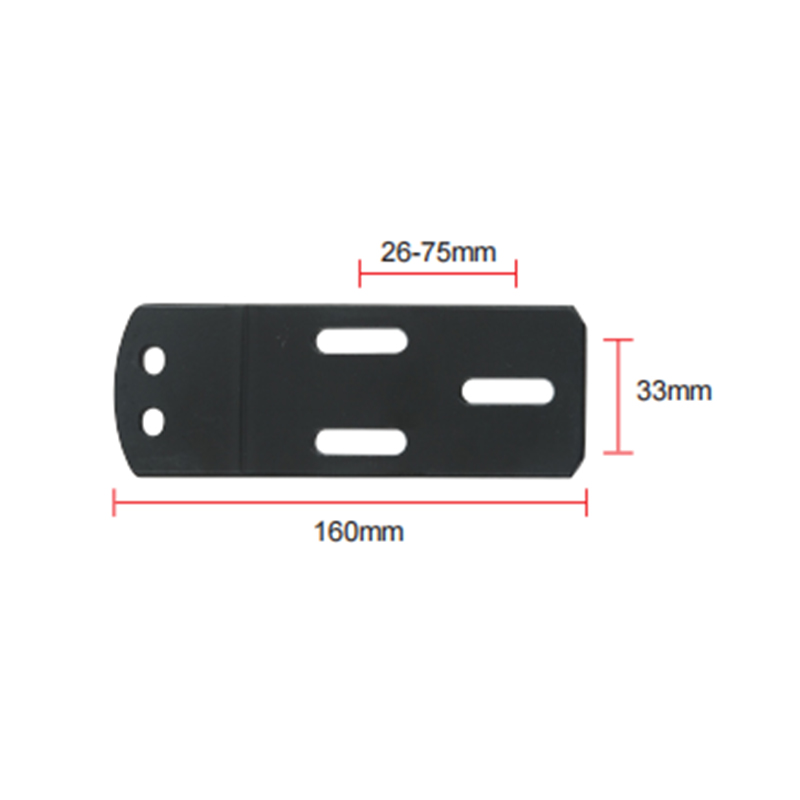

309a accoudoir 5D Gray adapté à la chaise réglable de chaise d'ordinateur en plastique, levage de rotation multifonction

309a accoudoir 5D Gray adapté à la chaise réglable de chaise d'ordinateur en plastique, levage de rotation multifonction

709a chaise de bureau en maillage Réglable High Back Ergonomic Chair 5D Accoudoir, Super Multi-Function Lift and Rotate

709a chaise de bureau en maillage Réglable High Back Ergonomic Chair 5D Accoudoir, Super Multi-Function Lift and Rotate

N'hésitez pas à nous contacter

N'hésitez pas à nous contacter

- Liens rapides de produit

- Accoudoir de chaise de bureau

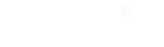

- Plaque d'acier de quincaillerie

- Surface PU en polyuréthane

- Roulettes

- Coordonnées

- Parc industriel de Tangpu, comté d'Anji, ville de Huzhou, province du Zhejiang, Chine

- [email protected]

- + 86-13567973388